修理・メンテナンス

PLC・シーケンサー

PLC・シーケンサーが故障したら

自動制御装置の導入は人材のカットによる省力化や時間短縮による生産効率の向上が実現できる一方、いざ不具合が起きた場合や故障すると工場の生産が停止するリスクがあります。

生産停止というトラブルを回避するためには、常に安定した状態で制御できるようメンテナンスを行うとともに、万が一、異常が発生した際の対処策を知っておくことが大切です。

弊社の製品をご導入いただければ、定期的なメンテナンスの実施をはじめ、トラブル時に速やかに修理の対応をいたしますので、安心してお使いいただけます。

PLC・シーケンサーの故障例

| 電源は入るが全く動かない | バッテリーの経年劣化などに伴い、プログラムが消失した可能性があります。 ソフトのバックアップを取っていれば、即日復旧が可能ですが、バックアップがないと一から作り直す場合もあり、元の状態に回復するには数日から数ヶ月を要します。 バックアップを取っておくこととともにPLC・シーケンサのメンテナンスが重要です。 |

| いつもと違う挙動をする | 経年劣化などによりパラメーターが消える場合や入力・出力・アナログなどのユニットに不具合が生じたことが考えられます。 パラメーターの消失は、バックアップがないとすぐには回復できません。 ユニットに問題がある場合には、ユニットの交換が必要です。 |

| PLC・シーケンサユニットの エラーランプが光っている | プログラムになんらかのミスがあることを示すサインです。 開発側のミスですが、試運転や事前の検証が不十分であったことが一番の原因でしょう。その場合、プログラムの不具合を発見して、修正しなくてはなりません。 修正後に試運転などをしなければならないため、ミスが起きない技術の高い業者へ依頼しておくことが大切です。 |

| 装置の自動は起動出来るのに途中で動かなくなる。 | 自動起動条件は整っているが、動作途中の”センサ”リミットスイッチ”リードスイッチ等の検出器が故障している可能性が有ります。 目視で見ても解らない場合は、シーケンサーのラダーソフトをモニタリングしながらの方が早く解決します。 |

PLC・シーケンサーのプログラム改造もお任せください

工場ラインを動かしていくうえでは、作業工程を見直したいケースや別の順序のほうが作業効率が良いと考えるケースも生じます。

PLC・シーケンサーで制御されていれば、機械を入れ直すことや改造することなく、プログラムの改修で速やかに変更できるのが利点です。

経験豊富な高い技術を有しておりますので、他社様の製作したプログラムでも改修が可能です。

小回りの利く会社ですので速やかに対応ができ、より低コストでニーズにお応えいたします。

制御盤

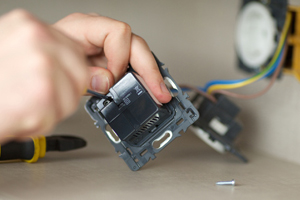

制御盤の自社メンテナンスでトラブルを回避

制御盤が突然故障して動かなくなった場合や誤作動するなどトラブルが起これば、生産ラインの停止など業務に支障が出ます。

製造が停止すれば納品先にも影響を与え、市場流通にも混乱を及ぼすなど、損害が拡大していくおそれがあります。

リスクを避けるためにも、日頃からのメンテナンスが大切です。

自社で取り組める制御盤メンテナンス

| バッテリー交換 | バッテリーは消耗品ですので、工場の稼働状況に合わせて、バッテリーの交換ランプが点灯していないか日頃からチェックし、定期的な交換を行いましょう。 |

| 掃除 | 精密機器ですので、微細なホコリが入りこむことで狂いが出ることがあります。 定期的に制御盤のホコリを丁寧に掃除してください。 |

| 排熱 | 熱を持ちすぎると制御盤に負担がかかります。 盤内温度が40℃を超える場合ファンやクーラーを設置して排熱対策を講じましょう。 |

| バックアップ | 故障時はもちろん、地震や火災などの災害に備え、ソフトやパラメーター、図面のバックアップデータで取っておきましょう。 |

| 生産中止品 の更新 | シーケンサ・タッチパネル・サーボドライバ等のユニットは日々更新されています。 生産中止品が故障した場合、生産ラインの長時間停止と言うトラブルにもなりかねません。 定期的な調査、制御盤の清掃等のメンテナンスが必要になります。 |

PLC・シーケンサー・制御盤周りを

トータルでサポートします

弊社は高い技術と優れた製品を開発・製造しながらも人材確保にお悩みの町工場様から、急成長を遂げた場合や事業拡大により生産ラインの省力化や効率化を行ってきた企業様を中心に豊富なサポート実績を有しております。

PLC・シーケンサーをはじめ、制御盤やその周辺機器に至るまで、お客様のニーズに合わせて設計から開発、製造、取付や配線などの施工工事まですべて一貫して対応できます。

メンテナンスや修理などの保守サービスも万全ですので、安心してお任せください。

サーボリニューアル

サーボシステムを耐用年数以上にご使用いただいている場合、突然の故障発生による設備・システムの停止というリスクが極めて高い状態にあります。

「まだ故障したわけではないので動く間は使いたい」

「 リプレースの予算がない」という気持ちがあるとは思いますが、いざ実際に「

故障によって設備が止まったら......」

一旦停止した設備・システムの復旧や機器交換には、時間もコストも掛かります。

これらの損失。(時間 、工数、費用)を招く前に、最新機種への更新をお勧めします。

更新のメリット

最新機種への更新により、トラブルを未然に防ぐだけでなく、以下のようなメリットがあります。

①製品の小型化により、設置面積・設置体積が小さくなる。

②機能・性能向上により省エネルギー効果が向上する。

③新しい機能を使えるようになる。

・機能の拡張。(例:ネットワークへの接続)

・寿命診断機能などによる、保守・点検の利便性のアップ。

生産中止後の製品は、早めに最新機種へ更新ください。

サーボシステムは、生産中止後数年間、修理対応可能とされています。しかし生産中止機種に使用されて

いる部品が入手できない、修理ができない、多大な時間を要するなどのケースがあります。

生産中止後の製品については、早めに最新機種へ更新することをお勧めします。

なぜ サーボシステムの更新が必要か?

サーボシステムには、数多くの部品が使用されています。これら部品が全て正常に動作しなければ、本来の

機能を発揮することができません。サーボシステムが所定の機能・性能を満足する期間がサーボシステムの耐

用年数になります。

サーボシステムは、電子部品、樹脂、オイルシール、ベアリングなどの有寿命部品※1 の劣化※2 により、 永久

的に使い続けることはできません。

※1 一般的な有寿命部品(冷却ファン、アルミ電解コンデンサ、リレー、オイルシール、ベアリングなど)の交換目安は『サーボシス

テムを安全にお使いいただくために』を参照してください。)

※2 サーボシステムが設置される環境や運転条件の影響及び機種、シリーズによって異なります。)

トラブルを未然に防ぐため、最新機種へ更新することをお勧めします。

点検・お見積りも承ります

Contact